Technologie

Le dépôt chimique en phase vapeur ou CVD

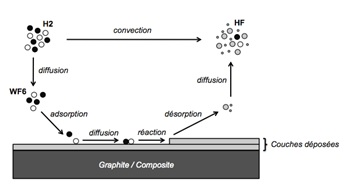

Le dépôt chimique en phase vapeur, de l’anglais « Chemical Vapor Deposition », est une méthode d’élaboration de couches minces. La technologie CVD correspond à la réaction chimique en phase gazeuse d’un ou plusieurs composés contenant les éléments à déposer (précurseurs) donnant lieu à un dépôt solide sur un matériau appelé substrat. L’enceinte sous vide dans laquelle sont injectés les gaz précurseurs et où a lieu la réaction est appelée réacteur ; le chauffage du substrat permet de fournir l’énergie suffisante à l’activation de la réaction chimique. Les sous-produits de réaction, eux aussi gazeux, sont évacués par le flux gazeux qui traverse la chambre de réaction.

Le dépôt chimique en phase vapeur, de l’anglais « Chemical Vapor Deposition », est une méthode d’élaboration de couches minces. La technologie CVD correspond à la réaction chimique en phase gazeuse d’un ou plusieurs composés contenant les éléments à déposer (précurseurs) donnant lieu à un dépôt solide sur un matériau appelé substrat. L’enceinte sous vide dans laquelle sont injectés les gaz précurseurs et où a lieu la réaction est appelée réacteur ; le chauffage du substrat permet de fournir l’énergie suffisante à l’activation de la réaction chimique. Les sous-produits de réaction, eux aussi gazeux, sont évacués par le flux gazeux qui traverse la chambre de réaction.

D’autres types de CVD existent où l’énergie d’activation de la réaction chimique est apportée par un arc électrique (plasma) ou par un faisceau laser. Les paramètres importants du procédé CVD sont la température, la pression à l’intérieur de la chambre, le débit de gaz précurseurs. L’état de surface du substrat ainsi que sa propreté sont également des paramètres essentiels pour permettre une croissance homogène et régulière de la couche déposée.

Le procédé CVD permet d’obtenir des dépôts d’une grande pureté avec un vaste choix de matériaux sur des pièces de formes complexes et de grandes tailles. Il permet le dépôt de composés tels que des oxydes, des carbures et des nitrures. De plus, il est possible de déposer des matériaux réfractaires tels que le tungstène à des températures relativement basses par rapport à leur température de fusion.

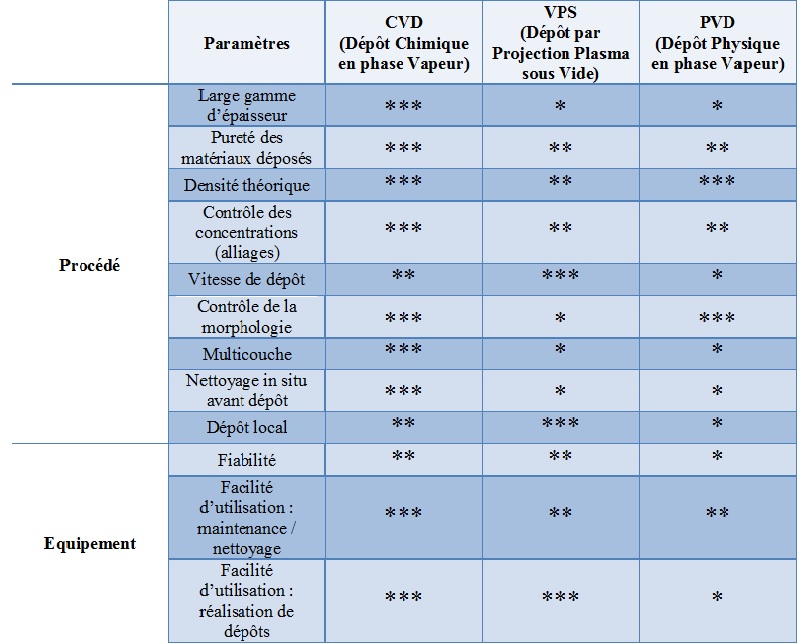

Le tableau suivant présente les avantages de la CVD par rapport à d’autres techniques de dépôt telles que le dépôt physique en phase vapeur (PVD) ou la projection plasma (VPS) :

Le tungstène

Le tungstène est le matériau le plus réfractaire (température de fusion : 3422°C). A cause de sa grande dureté, il est difficile à mettre en œuvre, et la méthode la plus répandue est la métallurgie des poudres. Il peut cependant être déposé assez facilement sous forme de couche mince par le procédé CVD à partir d’un précurseur gazeux, l’hexafluorure de tungstène WF6.

Pur, le tungstène est utilisé pour fabriquer les filaments d’ampoules à incandescence, les contacteurs électroniques, ou comme éléments (anodes) aptes à produire des rayons-X, etc. On le retrouve également dans des alliages et superalliages, des aciers au tungstène et des carbures cémentés utilisés pour la fabrication d’outils de coupe, de revêtements contre l’usure, d’armement et de blindages.

Dans certains cas, comme pour la fabrication d’anodes à rayons-X, le tungstène est allié au rhénium ce qui permet d’améliorer la ductilité de l’alliage et sa résistance aux températures élevées, à la corrosion et à la traction.

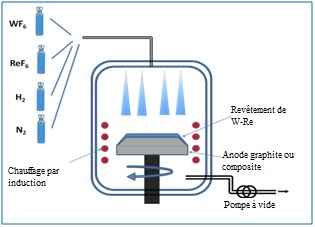

Le dépôt de tungstène-rhénium par CVD

Pour réaliser le dépôt de tungstène-rhénium, deux précurseurs gazeux sont utilisés : l’hexafluorure de tungstène (WF6) et l’hexafluorure de rhénium (ReF6). Les réactions chimiques qui ont lieu à la surface du substrat sont les suivantes, le dihydrogène étant le gaz vecteur :

Pour réaliser le dépôt de tungstène-rhénium, deux précurseurs gazeux sont utilisés : l’hexafluorure de tungstène (WF6) et l’hexafluorure de rhénium (ReF6). Les réactions chimiques qui ont lieu à la surface du substrat sont les suivantes, le dihydrogène étant le gaz vecteur :

WF6 + 3H2 → W + 6HF

ReF6 + 3H2 → Re + 6HF

ACERDE réalise des dépôts de tungstène-rhénium d’épaisseurs allant de 10-6 à 10-3m

Anodes tournantes et tubes à rayons-X

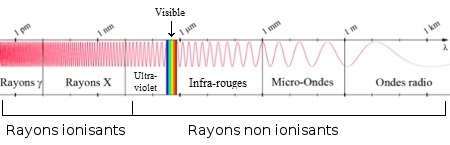

- Les rayons-X

Les rayons-X sont des ondes électromagnétiques à haute fréquence donc la longueur d’onde est comprise entre 0,1nm et 10nm. Invisibles pour l’œil, le rayonnement X est un rayonnement ionisant. Les rayons-X sont produits par la décélération brutale d’un faisceau d’électrons incident atteignant un corps solide tel que la surface d’une anode. L’énergie cinétique initiale des électrons se transforme alors en chaleur, pour la majeure partie (99%), et en rayons-X (1%).

- Le tube

Un tube à rayons-X est un dispositif utilisé notamment pour l’imagerie médicale. Il est intégré dans des appareils tels que les CT scanners, les appareils d’angiographie, de mammographie, de cardiologie, ainsi que pour d’autres applications industrielles comme le contrôle non destructif ou le contrôle de sécurité.

Un tube à rayons-X est un dispositif utilisé notamment pour l’imagerie médicale. Il est intégré dans des appareils tels que les CT scanners, les appareils d’angiographie, de mammographie, de cardiologie, ainsi que pour d’autres applications industrielles comme le contrôle non destructif ou le contrôle de sécurité.

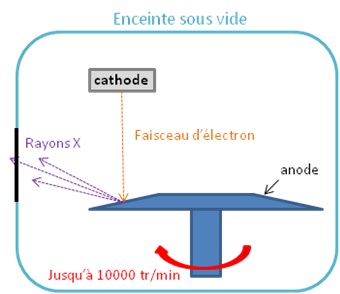

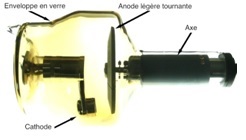

Il existe plusieurs sortes de tubes mais le principe reste le même : dans une enceinte sous vide, en verre ou en métal, appelée « insert », un faisceau d’électrons est dirigé de la cathode vers l’anode et c’est l’interaction entre ces électrons et le matériau constituant l’anode qui va produire le rayonnement X. L’inclinaison de l’anode va permettre de contrôler la direction d’émission des rayons-X, qui seront dirigés vers le patient ou l’objet à contrôler. Cet insert est placé dans une enceinte blindée étanche aux RX. L’espace entre le blindage et l’insert est rempli d’huile pour permettre le refroidissement du tube. Les rayons-X sortent de l’enceinte par une fenêtre en béryllium.

- L’anode

L’anode est l’un des composants principaux d’un tube à rayons-X. Elle est constituée d’un disque tronconique appelé substrat, revêtu d’une couche de tungstène appelée « piste ». L’anode doit être constituée de matériaux résistants aux hautes températures car le bombardement de la piste par le faisceau d’électrons dans le tube à rayons-X provoque un échauffement important de la piste, et de l’anode toute entière. La température au point d’impact du faisceau peut atteindre les 3000°C.

L’anode est l’un des composants principaux d’un tube à rayons-X. Elle est constituée d’un disque tronconique appelé substrat, revêtu d’une couche de tungstène appelée « piste ». L’anode doit être constituée de matériaux résistants aux hautes températures car le bombardement de la piste par le faisceau d’électrons dans le tube à rayons-X provoque un échauffement important de la piste, et de l’anode toute entière. La température au point d’impact du faisceau peut atteindre les 3000°C.

La piste est constituée de tungstène auquel peut être ajouté du rhénium pour améliorer la ductilité du matériau et la résistance à la température. Le pourcentage de rhénium dans le tungstène est compris entre 0 et 10%.

Actuellement, la plupart des anodes sont fabriquées intégralement par métallurgie des poudres à partir d’un substrat en alliage de molybdène. Pour une meilleure dissipation de la chaleur, un bloc de graphite peut être brasé sur la face arrière de l’anode.

ACERDE, grâce à sa maîtrise de la technologie CVD, propose des anodes à base de substrats molybdène, graphite ou composite, revêtus d’un alliage W-Re.